Ленточные транспортёры

Ленточные конвейеры

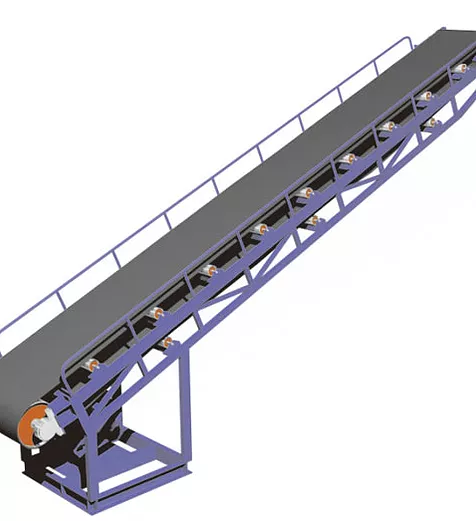

- наиболее производительный вид непрерывного транспорта, используемый для транспортирования сыпучих и штучных грузов с различной производительностью и скоростью движения конвейерной ленты. Расстояние транспортирования ленточными конвейерами достигает нескольких километров, а их трасса может иметь различную схему, что позволяет приспосабливать конвейеры к условиям производства и местности.

Условия эксплуатации ленточных конвейеров отличаются большим разнообразием: от жаркого климата до работы на открытом воздухе при минусовых температурах.

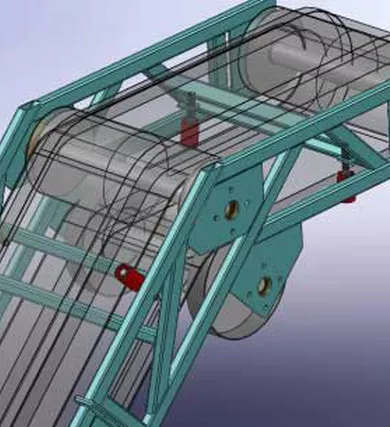

Ленточный конвейер условно можно разбить на три основные части: головную, среднюю и хвостовую. В качестве несущего (транспортирующего) и тягового органа применяются резинотканевые ленты с гладкой поверхностью. Верхняя ветвь ленты, в большинстве случаев, имеет желобчатость за счет применения желобчатых роликоопор. Загрузка верхней ветви ленты производится загрузочным устройством (или несколькими устройствами), расположенным в хвостовой части конвейера. Разгрузка конвейера чаще всего производится через приводной (головной) барабан. В ряде случаев необходима промежуточная разгрузка конвейера в средней его части, тогда применяется барабанная разгрузочная тележка или плужковый сбрасыватель.

В движение конвейерная лента приводится фрикционным приводом. Привод конвейера состоит из приводного барабана и приводного механизма, соединенных между собой тихоходной муфтой. Приводной механизм состоит из двигателя, редуктора и соединяющих их муфты, которые устанавливаются на своей раме.

Конвейерная лента располагается на роликоопорах: верхняя ветвь ленты на верхних (желобчатых или прямых), нижняя ветвь на нижних прямых.

Обеспечение фрикционной связи приводного барабана с лентой осуществляется путем натяжения ленты натяжным устройством. Натяжные устройства могут быть винтовые, тележечные и вертикальные. Кроме того, на ленточном конвейере имеются средства автоматизации его работы: центрирующие роликоопоры, устройства против схода и пореза ленты и др.

Приводной барабан и натяжное устройство устанавливаются на свои опоры, а роликоопоры на секции, которые сами устанавливаются на стойки средней части. В ряде случаев, целесообразно нижнюю ветвь ленты поддерживать прямыми верхними роликоопорами, которые устанавливаются на стойках с кронштейном.

Стационарные ленточные конвейеры общего назначения должны проектироваться для каждого конкретного условия применения. При проектировании конвейера определяется схема его трассы, исходные данные (производительность, скорость ленты, характеристика транспортируемого груза) и другие условия эксплуатации данного конвейера. По исходным данным производится тяговый расчет (приближенным или уточненным методом), на основании результатов которого производится заполнение опросного листа. Разработка и поставка опорных металлоконструкций возможна по отдельному соглашению заказчика с заводом.

Выбор схемы трассы и расположение основного оборудования

В большинстве случаев схема трассы и расположение основного оборудования конвейера (привода и натяжного устройства) определяется компоновочным решением, т.е. взаимным расположение технологического оборудования проектируемого объекта (цеха, фабрики, комбината). При выборе этих данных необходимо строго соблюдать нормативные рекомендации, а также учитывать опыт проектирования и эксплуатации. Отклонение при проектировании конвейеров от норм в конечном итоге ухудшает работоспособность конвейера, а также его обслуживание и ремонт.

Трасса конвейера по возможности должна быть прямолинейной или с минимальным числом перегибов, а длина и высота подъема должны обеспечиваться существующим оборудованием, т.е. тяговой способностью привода и прочностью ленты. Угол наклона конвейера или отдельных его участков b, а также угол поворота трассы bк должны быть не более допустимых. Радиусы криволинейных участков - выпуклых R1 и вогнутых R2 - не должны быть менее рекомендуемых или расчетных, так как в противном случае на выпуклых участках возникают недопустимые нагрузки на роликоопоры, а на вогнутых лента поднимается над роликоопорами, что крайне нежелательно.

Наилучшее месторасположение привода горизонтального конвейера или конвейера, работающего на подъем, в головной части. В этом случае максимальное натяжение ленты на приводном барабане будет меньше чем на головном барабане для такого же конвейера при промежуточном приводе. Для конвейеров, работающих на спуск в генераторном режиме, привод целесообразно устанавливать в хвостовой части.

Натяжные устройства, обычно, расположены в хвостовой части конвейера. Если из-за компоновочных решений загрузочного устройства (ограничение места для хода тележечного натяжного устройства) применяется вертикальное натяжное устройство, что по многим причинам нежелательно (дополнительные барабаны и перегибы ленты, повышенная просыпь и др.), то устанавливать его желательно в зоне меньших натяжений ленты, т.е. как можно ближе к приводу.

Загрузочные и разгрузочные устройства разрабатываются применительно к конкретным условиям: высоте перепада груза при перегрузке, углу подхода потока груза к загружаемому конвейеру, характеристике груза, атмосферным условиям и др. Загрузка ленточного конвейера может осуществляться другим конвейером или питателем, дозатором, самотеком из бункера или технологического оборудования и др. Загрузочное устройство должно: обеспечивать равномерное поступление груза на ленту в количестве, обеспечивающем нормальное заполнение ленты, т.е. без перегрузки ленты и образования просыпи; разрабатываться с использованием способа, обеспечивающего наименьшие механические воздействия груза на ленту и само устройство (форма лотка, футеровка, рудный карман и др.); исключить боковые смещения ленты при ее загрузке; учитывать возможности амортизирующих роликоопор конвейера или других средств, уменьшающих удары кусков груза по ленте.

Методы расчета ленточных конвейеров

Выбор привода, типоразмера ленты, натяжного устройства и других параметров конвейера, а также определение натяжения ленты в различных точках трассы производится по результатам расчета выполненного приближенным или уточненным методом.

Приближенный метод расчета прост, но он позволяет определить мощность привода, типоразмер ленты и массу груза натяжного устройства приближенно: в одних случаях с некоторым завышением этих параметров, в других - с занижением. Тяговый расчет (определение натяжений ленты) этого метода не позволяет определить натяжение ленты во всех характерных точках трассы конвейера, т.е. точках перехода прямых участков ленты в криволинейные и точках набегания и сбегания ленты с барабанов, кроме приводного. Усилия на натяжном барабане определяют по эмпирическим формулам.

(см. Предисловие).Особенности расчета конвейеров, работающих под уклон, приведены в Справочнике

Уточненный метод расчета более трудоемкий, но тяговый расчет этого метода позволяет определить натяжение ленты во всех характерных точках любой трассы конвейера, что необходимо для выбора натяжного устройства, радиусов кривизны, определения нагрузок от отдельных частей конвейера и др.

При проектировании конвейерного транспорта рекомендуются следующие методы расчета: для конвейеров с приводом мощностью до 15-25 кВт приближенный на всех стадиях проектирования, для конвейеров с приводом мощностью свыше 15-25 кВт на предварительной стадии - приближенный, на окончательной стадии - уточненный.

Расчеты приближенным и уточненным методами могут выполняться для различных режимов работы конвейера и условий его загрузки.

Расчетными режимами работы конвейера являются: режим I - пусковой с грузом, при котором производительность Q равно заданному расчетному значению; режим II - установившейся с грузом, при котором Q равно заданному расчетному значению; режим III - пусковой без груза, при котором Q = 0; режим IV - установившейся без груза, при котором Q = 0. Для определения основных параметров конвейера достаточно выполнить расчет режимов I и II.

Режимы III и IV используются при проектировании привода конвейера с двигателем с фазным ротором.

При проектировании конвейеров с приводом мощностью более 75-100 кВт расчеты целесообразно выполнять в нескольких вариантах (по скорости, ширине ленты и др.) с тем, чтобы можно было выбрать оптимальные параметры. В этой части большую помощь оказывает программный комплекс (см. Предисловие). При этом затраты на выполнение дополнительных расчетов (даже без применения ЭВМ) будут ничтожными по сравнению с экономией, которая будет получена при строительстве и эксплуатации конвейера.